- Rédigé par : Jana

- Mis en ligne le :

- Temps de lecture : 4 min

La simulation de flux de production représente une méthode particulièrement judicieuse pour dimensionner et quantifier les futures évolutions de l’appareil productif. Cette démarche est réalisée sous deux formats principaux : une étude au forfait ou l’intégration de la compétence. Dans les deux cas l’essentiel est la maitrise de la logique des flux.

Dans quels cas utiliser la simulation de flux ? A quel moment intervient-elle ? Quelles sont les raisons de l’utilisation de la simulation ?

Table des matières

Le projet de simulation de flux peut aider à répondre à différents objectifs :

- La recherche d’amélioration de la performance industrielle

- La mise en exergue de solutions quantifiées pour répondre à des problématiques rencontrées

- La formulation de scenarii pour l’intégration de nouvelles ressources

- La création d’un nouvel atelier

Par rapport à tous ces objectifs, la simulation va permettre de chiffrer de manière concrète les gains de productivité générés par les différentes hypothèses. L’intervention de la simulation en amont des projets facilite la conception des unités de production et optimise les process.

Quelles sont les raisons d’utiliser la simulation de flux de production ?

Raison n°1 : Aider à la prise de décision et sécuriser vos investissements

- La simulation de flux aide à la prise de décision sur l’existant et le futur. Elle permet de quantifier les performances actuelles et de mettre en place des solutions au sein du schéma existant afin de mesurer le delta entre les différentes alternatives. S’appuyer sur cette technologie vous permettra d’être sur de vos choix et donc de sécuriser vos investissements.

Raison n°2 : Aider à la conception des futures unités de production

- La simulation de flux aide à la conception des futures unités de production en qualifiant le projet et en dimensionnant les ressources nécessaires au fonctionnement attendu. Les technologies évoluant rapidement, la conception d’une usine peut être très différente d’une autre réalisée quelques années auparavant.

Raison n°3 : Émettre ou comparer des solutions

La simulation de flux permet d’émettre des solutions vis-à-vis d’anomalies constatées et de modifier rapidement les process. Si une machine ne délivre pas les performances attendues par exemple, la simulation va mettre en évidence les conséquences de l’anomalie et proposer des hypothèses pour remédier au problème.

Elle permet également de comparer des technologies ou des solutions A et B pour délivrer la performance de chacune et choisir la solution la plus adaptée. Par exemple, notre client Mob Energy a fait appel à nous pour réaliser une étude afin de convaincre ses investisseurs que sa solution était la plus rentable.

Raison n°4 : Anticiper les soucis au démarrage et identifier les goulots d'étranglement

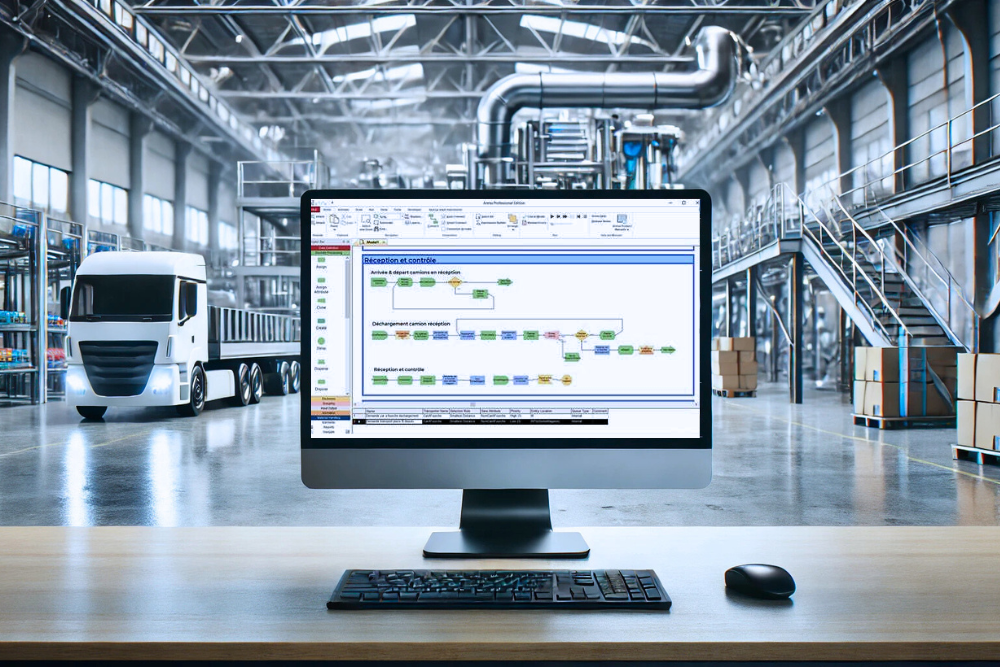

La simulation de flux sert à anticiper les soucis au démarrage. Lorsque la conception d’un atelier est réalisée via un logiciel de simulation comme Arena Simulation™, l’ensemble des flux et des paramètres sont maîtrisés pour éviter les mauvaises surprises lors du démarrage de l’activité. Tout retard étant préjudiciable pour l’usine et pour l’entreprise, l’enjeu financier est majeur, surtout lorsque les ressources mises en place ont nécessité un investissement important.

Puis, une fois la production lancée sur la ligne, il peut y avoir des goulots d’étranglement. Grâce à la simulation de flux, vous pouvez résoudre ces problèmes sans arrêter la production et baisser la productivité.

Découvrez notre cas client illustrant comment identifier et résoudre les goulots d’étranglement sur votre ligne de production.

Raison n°5 : Faciliter la compréhension du projet et convaincre votre direction

La simulation de flux facilite la compréhension du projet par l’ensemble des parties prenantes. De la direction aux équipes, la modélisation de la future usine ou de la modification de l’existant permet de démontrer la performance du système choisi et d’argumenter de manière chiffrée sur l’efficacité d’une solution. Elle représente une méthode de travail dans le projet pour fiabiliser l’argumentaire.

Raison n°6 : Gérer la complexité des données et pallier aux limites d'Excel

-

La simulation de flux de production permet de gérer la complexité des données. Lorsque l’outil de production comprend de nombreuses étapes, de nombreuses contraintes ou de nombreux sites, la capacité de l’outil de simulation autorise l’intégration de cette multitude de données pour restituer des schémas complexes. La simulation de flux propose un dimensionnement de l’appareil productif par rapport à l’objectif ; une simple feuille de calcul ne saurait atteindre le niveau de performance d’un logiciel de simulation vis-à-vis de schémas particulièrement complexes et volumineux comme le démantèlement d’une centrale nucléaire par exemple.

De plus, par rapport à Excel, un outil de simulation prend en compte les facteurs variables et aléatoires pour être au plus proche de la réalité. Si vous voulez en savoir plus sur les avantages de la simulation de flux pour pallier les limites d’Excel, lisez notre article.

Raison n°7 : Modéliser les schémas futurs

La simulation de flux permet de modéliser des schémas futurs et d’anticiper les conséquences des process définis. La simulation peut également être un outil opérationnel en phase d’exploitation. Elle permet d’afficher le modèle du système en l’état actuel (photo) pour aider à la décision. Par exemple, lorsqu’il s’agit de définir les intervalles de maintenance des machines, la simulation met en évidence les impacts à plusieurs mois pour déterminer à quel moment la maintenance peut être la moins contraignante pour le système.

Conclusion sur la simulation de flux de production

La simulation de flux de production peut donc s’intégrer dans un schéma décisionnel et opérationnel où les reconfigurations rapides aident à la gestion du système au quotidien. Pour plus d’informations sur la simulation de flux de production, je vous recommande de télécharger le guide en cliquant ci-dessous.