- Rédigé par : Bérangère

- Mis en ligne le :

- Temps de lecture : 4 min

La production haute cadence est un processus de production complexe. Celui-ci a un fort besoin en quantités produites qui laisse peu de place aux aléas. En effet, chaque arrêt de production entraine des coûts conséquents pour l’entreprise. Comment, grâce au digital twin, pouvons-nous aider les acteurs de cette industrie à améliorer leur productivité (et donc leur TRS) en réduisant leurs arrêts de production ?

Table des matières

Les enjeux de la production haute cadence

Zoom sur le marché de l'embouteillage

Le marché de l’embouteillage est l’un des principaux de l’industrie de la production haute cadence. Parmi celui-ci, on retrouve une diversité de secteurs d’activité : l’agro-alimentaire avec les produits liquides (tels que l’eau, jus de fruits ou encore la bière…) la conserverie, la chimie, le pharmaceutique, le cosmétique… La forte demande sur ces secteurs requiert d’importants volumes de production.

Cette volumétrie une des caractéristiques du marché de l’embouteillage (qualifié également de conditionnement en bouteille). Pourquoi ? Car cela demande de produire à haute cadence.

Quels facteurs influent la production haute cadence ?

- Les technologies avancées: l’automatisation du processus de production

- Les aléas: vitesse approvisionnement très rapide, pannes sur les lignes de production, bouteilles qui se coincent, maintenance des machines, redémarrage des lignes jusqu’à la bonne qualité de produit…

- La conformité réglementaire: la sécurité alimentaire ou des produits chimiques, les normes de qualité très strictes pour garantir la santé des consommateurs

- Le marketing: Changement fréquent de contenants (taille, forme…) et enjeu autour de l’emballage (matériau recyclable, innovation, personnalisation), intégrant donc la notion de durabilité

- L’économie circulaire : intégrer la gestion des déchets au processus de production

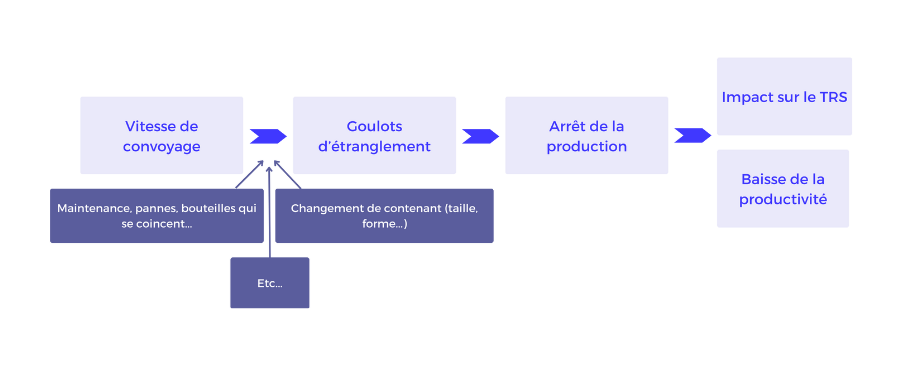

À ce titre, quels sont les impacts de la production haute cadence sur le TRS ?

La production haute cadence a, comme son nom l’indique, un véritable enjeu autour de la vitesse du convoyeur qui alimente la chaine d’emplissage (la production étant automatisée). Les acteurs de l’atelier doivent trouver la bonne vitesse de convoyage :

- Pour garantir un certain volume de production,

- Tout en prenant en compte des contraintes (aléas, qualité, changement de contenants fréquent…).

Cela entraine rapidement des goulots d’étranglement et donc des arrêts de production. Suite à ceux-ci, il faut vidanger les cuves puis redémarrer la production et donc refaire les tests qualité. Les conséquences des arrêts de production sont très coûteuses :

- Augmentation des rebuts et du risque sur la qualité des produits

- Impact sur l’usure de la machine et donc sur sa durée de vie

- Perte d’unités produites car lorsqu’on relance une production, les premiers produits sont souvent altérés

Les arrêts de production affectent donc le TRS et la productivité.

Le digital twin est-il une solution pour répondre aux enjeux de la production haute cadence ?

Quelle est la solution pour réduire le nombre d'arrêts de production ?

Il est difficile d’agir sur les contraintes citées précédemment (qui jouent un rôle majeur dans les arrêts de production). On pourrait cependant penser à ralentir la cadence du convoyeur de manière significative. Mais l’incidence sur le volume de production serait trop conséquente et réduirait la compétitivité.

Il faut, en réalité, trouver LA vitesse du convoyeur acceptable et optimale. Mais comment ?

Comment savoir quelle est la cadence de convoyage optimale ?

La solution : Positionner des capteurs sur le convoyeur qui détecteront les goulots d’étranglement.

Oui, mais… Comment savoir où les placer précisément ?

C’est simple ! Il suffit de modéliser la ligne de production avec un outil de simulation de flux tel qu’Arena afin de réaliser un nombre infini de tests, en tenant compte des aléas, jusqu’à obtenir LA position des capteurs la plus optimale.

Et pourquoi ne pas faire les tests directement plutôt qu’opter pour la simulation de flux ?

Faire des tests manuellement jusqu’à trouver LA position parfaite des capteurs prendrait un temps considérable et surtout on ne pourrait pas prendre en compte la totalité des aléas. Le choix de la position ne serait donc qu’approximativement bon. De plus, les conditionnements sont voués à évoluer ; il faudrait donc refaire ces tests à chaque changement.

Quels sont les avantages de la simulation de flux pour aider les acteurs de la production haute cadence ?

À court terme

- Tester un nombre infini de scénarios sans arrêter la production

- Trouver, précisément, la bonne vitesse de convoyage, en tenant compte des aléas

- Trouver de façon certaine le bon endroit où positionner les capteurs sur le convoyeur

À moyen-long terme

- Trouver des principes qui s’appliquent à toutes les chaines de production

- Adapter la cadence à un nouveau packaging, un nouveau contenant et donc de gérer les effets de mode auxquels le packaging est lié

- Préparer l’industrialisation de futurs produits : la simulation de flux permettra de trouver la cadence optimale sans arrêter la production

La fonctionnalité « packaging » du logiciel de simulation de flux Arena va permettre de trouver les bons réglages et de pouvoir les ajuster au fur et à mesure du temps, puisqu’ils sont voués à varier en fonction des effets de mode sur les packagings.

Pourquoi choisir Arena comme outil de simulation de flux ?

À l’origine, les outils de simulation de flux étudient les flux de produits à l’unité. Ce qui n’est donc pas applicable à la production à haute cadence. Mais Arena dispose d’une fonctionnalité « Packaging » que n’ont pas les logiciels concurrents. Cette fonctionnalité permet de gérer, non plus à l’unité, mais à la densité au mètre carré.

Il est possible d’aller encore plus loin en évaluant précisément le volume de production atteignable, grâce à la modélisation de l’intégralité de la ligne. Ainsi, on pourra prendre en compte chacun des facteurs et des aléas en vue d’obtenir le nombre final de palettes, et cela de façon certaine.

Choisir Arena c’est choisir de produire le maximum avec le moins de perte possible et le moins de ressource possible : un TRS optimisé.

En conclusion, le digital twin ou la simulation de flux ?

Le digital twin, sans l’apport de la simulation de flux, ne serait pas suffisant. En effet, un digital twin seul ne serait pas capable de modéliser et tester les interactions du système de production, de façon efficace. La simulation de flux vient alimenter et compléter cette notion de digital twin (=copie digitale de votre système industriel).

Concernant le challenge principal du marché de l’embouteillage identifié ici (trouver la vitesse de convoyage optimale), la solution est bien la simulation de flux par l’outil Arena.