La standardisation d’un entrepôt par notre chef de projet

Leader en transformation industrielle, Techteam vous accompagne dans chacune des étapes de votre plan de transformation X.0, du conseil à la mise en œuvre. S’appuyant sur nos 20 ans d’expérience, notre équipe “d’insiders”, experts dans leurs métiers, mettent leurs compétences au profit de nos clients.

Mêlant tous secteurs industriels, nos chefs de projet, automaticiens, roboticiens, informaticiens…, vous partagent leurs retours d’expérience.

Voici le retour d’expérience d’une des missions réalisées par notre chef de projet en logistique.

Contextualisation client

Notre client est un des leaders de la logistique industrielle aéronautique. Il fait partie d’un groupe français avec trois domaines d’activité : construction d’avions ; équipements & systèmes aéronautiques et logistique & services.

En 2021, ce client a fait appel à notre expertise afin de standardiser un de ses entrepôts que lui a cédé une de ses filiales.

Le contexte de notre mission et l’objectif

L’intervention de Techteam s’est faite sur 4 mois, de mai à août 2021.

La mission du chef de projet se déroulait dans un entrepôt logistique d’approvisionnement de pièces d’hélicoptères jusqu’aux chaines de montage.

- La première problématique constatée sur les lieux était que les cartons étaient empilés. Cela engendrait un risque de détérioration des pièces et/ou des risques d’accident du travail si les pièces tombaient.

- La deuxième problématique était la superposition des pièces sur les étagères. De ce fait, il y avait des risques qu’elles se détériorent dû à une possible compression ou, encore une fois, un risque d’accident du personnel si les pièces chutaient.

L’objectif de la mission était ainsi de standardiser et d’améliorer l’aménagement industriel de l’entrepôt.

Les résultats et bénéfices

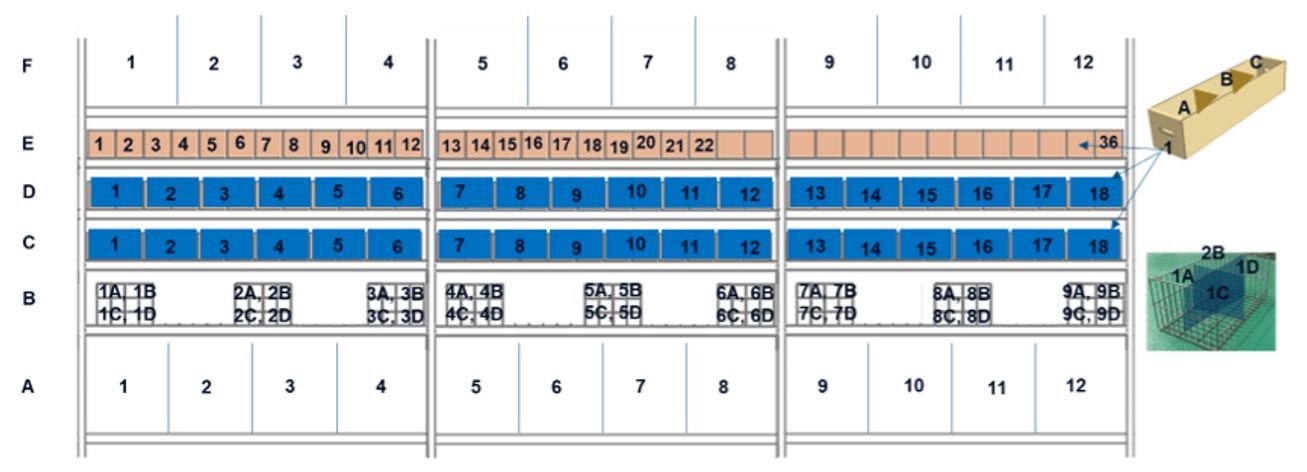

La mission a commencé par le nouvel aménagement industriel des pièces sur les étagères. Le chef de projet a réorganisé les étagères en fonction du poids et de la taille des pièces. Les pièces les plus lourdes sont placées en bas dans des cages en grille. Les pièces les plus légères et petites sont rangées dans des minis-box en cartons et placées au milieu et en haut.

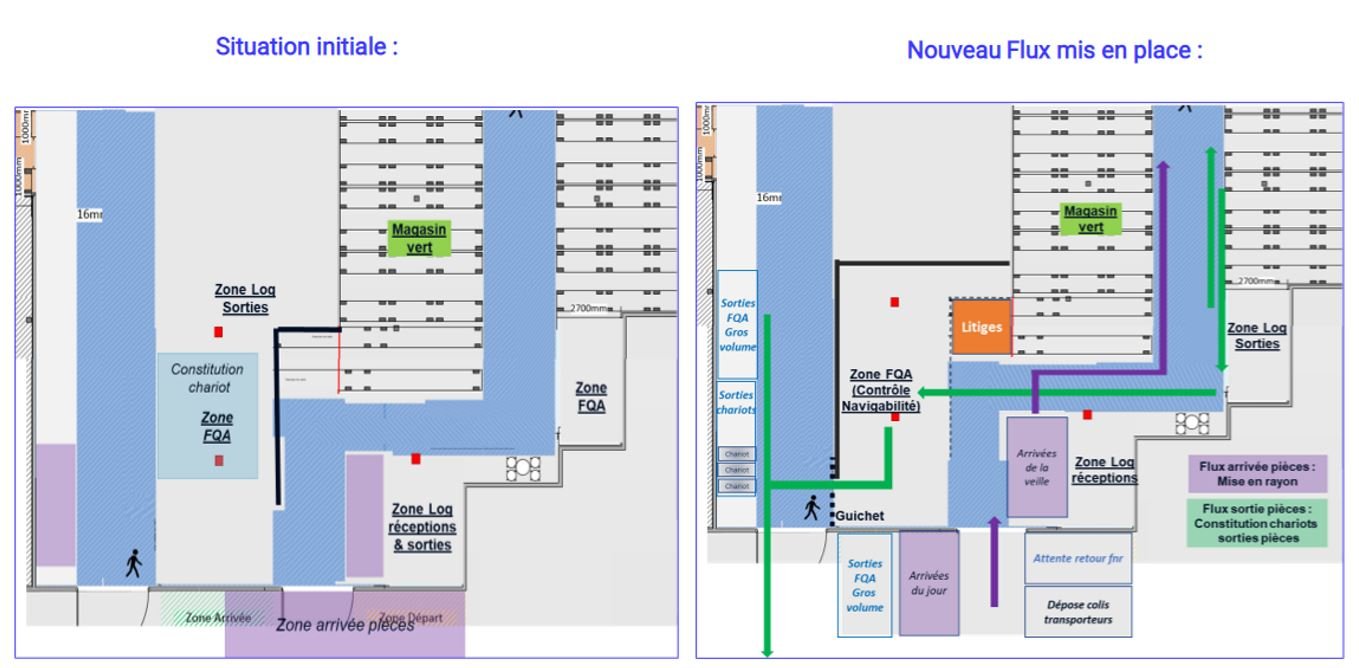

Ensuite notre chef de projet a mis en place un nouveau système de flux des pièces : il y a maintenant deux flux. Pour commencer, un flux des arrivées des pièces du jour qui sont ensuite mis en rayon. Puis un deuxième flux pour les sorties des pièces.

Pour finir, notre expert a réorganisé et installé des nouveaux espaces de travail pour les salariés. À l’arrivée du chef de projet, les employés de l’entrepôt travaillaient sur des tables en bois, les documents étaient sur des palettes mélangés avec des cartons et les espaces mal agencés.

Ces espaces sont maintenant mieux aménagés avec plus de matériels de rangements et des tiroirs. Aujourd’hui ils ont de vrais bureaux sur lesquels travailler. Ce nouvel aménagement industriel de l’espace de travail permet ainsi aux employés d’avoir de meilleures conditions de travail.

Les enseignements de la mission

Les mots de notre chef de projet

Partagez cet article sur vos réseaux !

À propos de l’auteur

Benjamin